1. 常见材料

3C塑胶件通常采用以下工程塑料,以满足不同功能需求:

ABS:强度高、耐冲击,常用于外壳、按键(如键盘、遥控器)。

PC(聚碳酸酯):高透光、耐高温,用于手机壳、镜头盖、显示屏支架。

PC+ABS:结合PC的耐热性和ABS的韧性,适用于笔记本电脑外壳、充电器壳体。

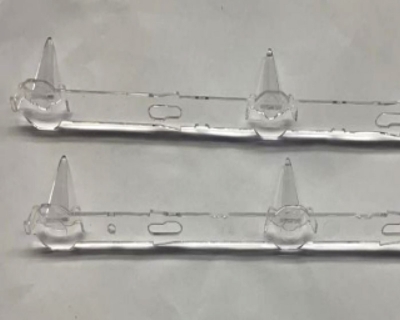

PMMA(亚克力):透光性好,用于导光板、装饰面板(如智能音箱外观件)。

PP(聚丙烯):耐化学腐蚀,用于电池外壳、内部结构件。

尼龙(PA):耐磨、耐高温,适用于连接器、齿轮等精密部件。

2. 主要应用场景

计算机:笔记本外壳、键盘按键、散热风扇叶片、硬盘支架。

通信设备:手机中框、天线盖、SIM卡托、路由器外壳。

消费电子:耳机壳体、智能手表表带、电视边框、相机手柄。

3. 核心优势

轻量化:塑料密度低,减轻产品重量(如便携设备)。

成本效益:模具费用低,适合大批量生产。

设计灵活:可注塑复杂形状(如曲面、镂空结构),支持多种表面处理(电镀、喷涂、IML膜内装饰)。

绝缘与安全:不导电,适合电子产品的绝缘需求。

4. 关键工艺技术

注塑成型:高精度批量生产,需控制缩水、熔接线等问题。

双色注塑:实现多材质结合(如软胶+硬胶的手机握柄)。

纳米注塑(NMT):金属与塑料结合,提升强度(如手机金属中框+塑料天线断点)。

表面处理:UV涂层(防刮)、咬花(防滑纹理)、镭雕(logo雕刻)。

5. 行业趋势

环保材料:生物降解塑料(如PLA)、再生塑料的应用(如产品中使用回收ABS)。

薄壁化:更薄的塑胶件(如超薄笔记本外壳)对材料和工艺要求更高。

集成化设计:塑胶件与电子元件一体化(如内置天线的塑料外壳)。

6. 质量要求

尺寸精度:通常公差需控制在±0.1mm以内。

耐候性:通过UL认证、阻燃测试(如V-0级阻燃)。

机械性能:抗跌落、抗弯曲测试(如手机外壳1.5米跌落测试)。